滲碳是鍛件熱處理的一種分類(lèi),滲氮熱處理是對(duì)金屬表面處理的一種,采用滲碳的多為低碳鋼或低合金鋼,具體方法是將工件置入具有活性滲碳介質(zhì)中,加熱到900--950攝氏度的單相奧氏體區(qū),保溫足夠時(shí)間后,使?jié)B碳介質(zhì)中分解出的活性碳原子滲入鋼件表層,從而獲得表層高碳,心部仍保持原有成分。 相似的還有低溫滲氮處理。這是金屬材料常見(jiàn)的一種熱處理工藝,它可以使?jié)B過(guò)碳的工件表面獲得很高的硬度,提高其耐磨程度。

中文名 滲碳 外文名 carburizing/carburization 本 質(zhì) 對(duì)金屬表面處理的一種 概 念 指使碳原子滲入到鋼表面層的過(guò)程 分 類(lèi) 氣體滲碳、固體滲碳﹑液體滲碳 應(yīng) 用 廣泛用于飛機(jī)﹑汽車(chē)等的機(jī)械零件

按含碳介質(zhì)的不同﹐滲碳可分為氣體滲碳、固體滲碳﹑液體滲碳﹑和碳氮共滲(氰化)。

氣體滲碳是將工件裝入密閉的滲碳爐內(nèi),通入氣體滲劑(甲烷、乙烷等)或液體滲劑(煤油或苯、酒精、丙酮等),在高溫下分解出活性碳原子,滲入工件表面,以獲得高碳表面層的一種滲碳操作工藝。

固體滲碳是將工件和固體滲碳劑(木炭加促進(jìn)劑組成)一起裝在密閉的滲碳箱中,將箱放入加熱爐中加熱到滲碳溫度,并保溫一定時(shí)間,使活性碳原子滲人工件表面的一種最早的滲碳方法。

液體滲碳是利用液體介質(zhì)進(jìn)行滲碳,常用的液體滲碳介質(zhì)有:碳化硅,“603”滲碳劑等。

碳氮共滲(氰化)又分為氣體碳氮共滲 、液體碳氮共滲、固體碳氮共滲。

滲碳與其他化學(xué)熱處理一樣﹐也包含3個(gè)基本過(guò)程。

①分解

滲碳介質(zhì)的分解產(chǎn)生活性碳原子。

②吸附

活性碳原子被鋼件表面吸收后即溶到表層奧氏體中﹐使奧氏體中含碳量增加。

③擴(kuò)散

表面含碳量增加便與心部含碳量出現(xiàn)濃度差﹐表面的碳遂向內(nèi)部擴(kuò)散。碳在鋼中的擴(kuò)散速度主要取決于溫度﹐同時(shí)與工件中被滲元素內(nèi)外濃度差和鋼中合金元素含量有關(guān)。

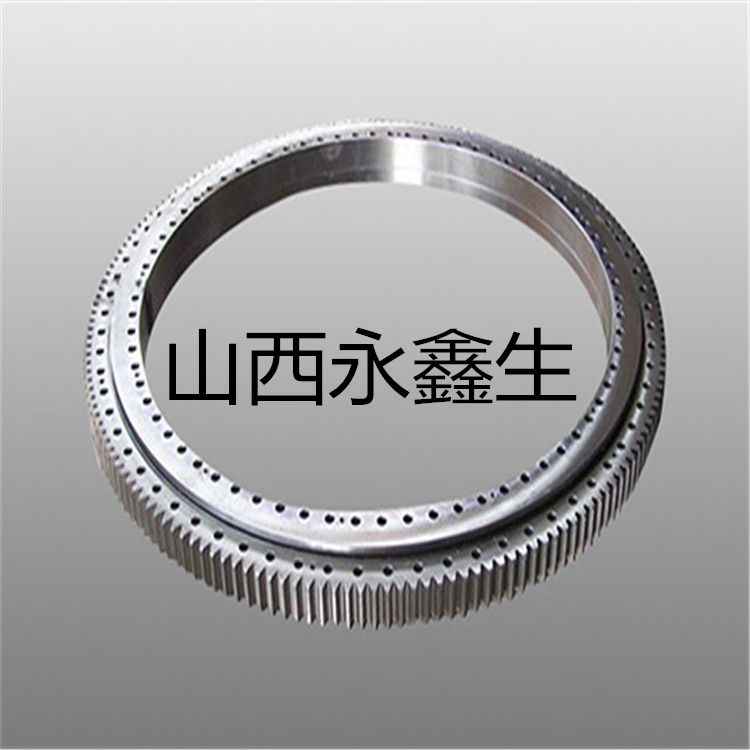

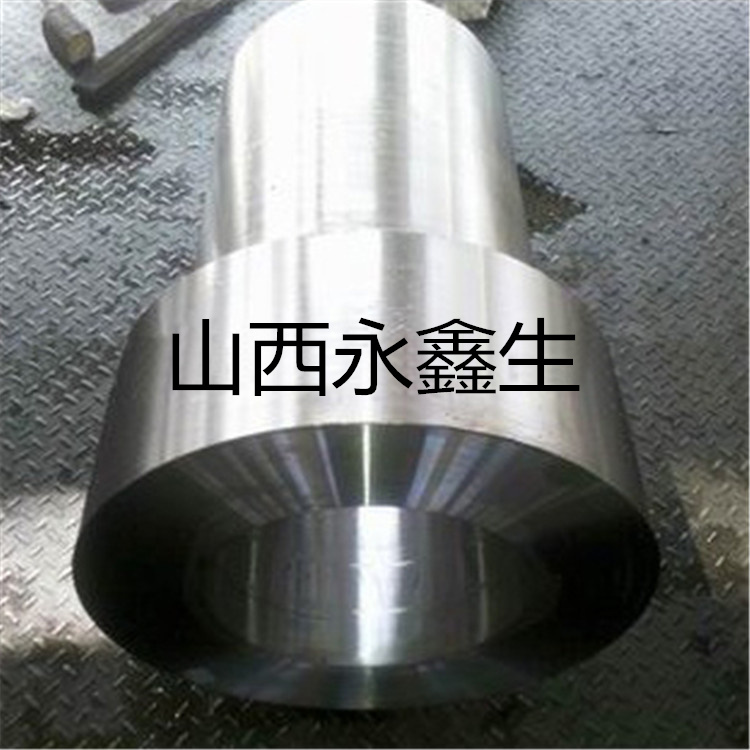

滲碳零件的材料 一般選用低碳鋼或低碳合金鋼(含碳量小於0.25%)。滲碳后必須進(jìn)行淬火才能充分發(fā)揮滲碳的有利作用。工件滲碳淬火后的表層顯微組織主要為高硬度的馬氏體加上殘余奧氏體和少量碳化物﹐心部組織為韌性好的低碳馬氏體或含有非馬氏體的組織﹐但應(yīng)避免出現(xiàn)鐵素體。一般滲碳層深度范圍為0.8~1.2毫米﹐深度滲碳時(shí)可達(dá)2毫米或更深。表面硬度可達(dá)HRC58~63﹐心部硬度為HRC30~42。滲碳淬火后﹐工件表面產(chǎn)生壓縮內(nèi)應(yīng)力﹐對(duì)提高工件的疲勞強(qiáng)度有利。因此滲碳被廣泛用以提高零件強(qiáng)度﹑沖擊韌性和耐磨性﹐借以延長(zhǎng)零件的使用壽命。