今天我們來了解一下鍛件廠對生產工藝的控制。

一、下料

1.下料前應根據(jù)工藝規(guī)程和工序卡核實材料牌號、規(guī)格、數(shù)量、熔煉爐(批)號。并檢查表面質量,有特殊要求時,還應檢查頭尾部標記。

2.下料必須按照鍛件號、材料牌號、規(guī)格和熔煉爐(批)號分批進行,并在工序卡上注明下料個數(shù),以防止有異料混入。如遇材料代用,必須嚴格按材料代用制度的規(guī)定辦理代用手續(xù)后,方可下料。

3.下料時,應嚴格執(zhí)行“首件三檢” (自檢、互檢和專檢)制度。檢驗合格并作出明顯標記后方可投入生產。

4.坯料的重量、尺寸公差、表面及端面質量,按工藝規(guī)程要求。

5.下料工在下料過程中,如發(fā)現(xiàn)坯料有肉眼可見的缺陷時,應及時報告檢驗人員或工藝人員,待處理后方可繼續(xù)工作。

6.下料場地應保持整潔。應按材料牌號、熔煉爐(批)號、規(guī)格尺寸分別放置,下好的坯料經檢驗員檢查確認合格并做好標記后,應裝箱管理,不得混料。

7.剩余料應標明材料牌號和熔煉爐(批)號及時退庫,嚴格分類管理。

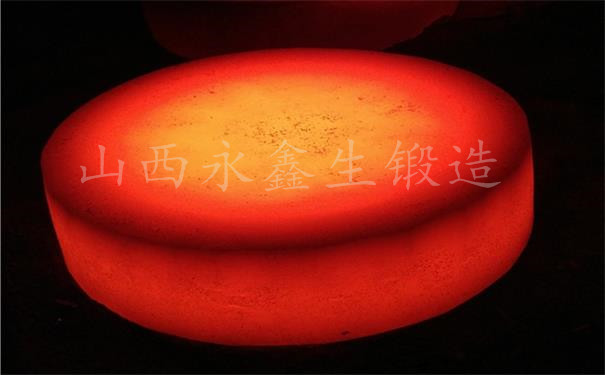

二、加熱

1.坯料加熱前應檢查材料牌號、熔煉爐(批)號、尺寸規(guī)格、數(shù)量是否與工序卡相符。

2.坯料裝爐前必須清除爐膛內的雜物。在電爐中加熱的坯料表面不得沾染油污。

3.坯料入爐時,應放在工作區(qū)內,為保證坯料加熱均勻,大型坯料應加墊塊,坯料之間應有一定的間距,必要時,應有序排放。

4.冷錠加熱應按相應的“鍛件加熱通用技術要求”規(guī)定加熱。

5.敞焰爐加熱時,不允許火焰直接噴射在坯料表面。

6.電爐加熱時,坯料應與發(fā)熱元件保持一定距離,或采取屏蔽措施防止金屬過燒。

7.對于精鍛件坯料的加熱,應采用無氧化或少氧化加熱方法。

8.坯料加熱溫度及加熱時間,應按相應鍛件的工藝規(guī)程要求進行。坯料加熱的全過程應做好加熱記錄,以便歸檔備查。

9.坯料加熱時,氧化皮的厚度、脫碳層深度應符合鍛件工藝要求,坯料加熱不允許產生過熱、過燒和內部裂紋等現(xiàn)象,坯料因故不能按時鍛造,可采取降溫或出爐等方法處理,但必須符合工藝規(guī)程的要求。

10.相同加熱規(guī)范的不同坯料同爐加熱時,在爐內必須分區(qū)放置,嚴禁混料。

11.不同加熱規(guī)范的材料,原則上不得同爐加熱,若確需同爐加熱,則必須選擇加熱規(guī)范相近的裝入一爐加熱,但需采取技術保證措施。

12.加熱不同類型合金的注意事項:

a.加熱過銅合金的設備,應先進行除銅清理后,方可對鋼坯及其他合金進行加熱;

b.加熱鋁合金坯料時,爐內氣氛不允許含硫和含水蒸氣;

c.加熱鈦合金坯料時,爐內不允許有還原性氣氛。

13.坯料加熱時的料溫,應用測溫儀器檢測,并做好加熱記錄,歸檔備查。

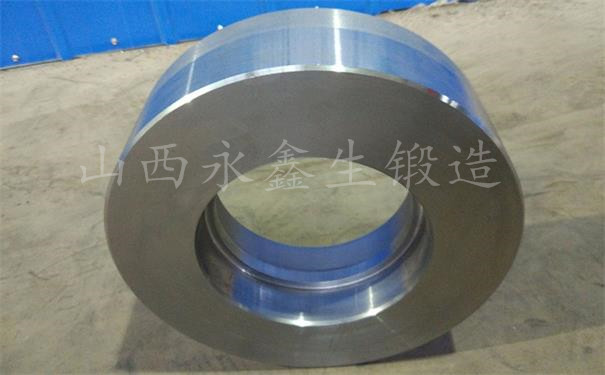

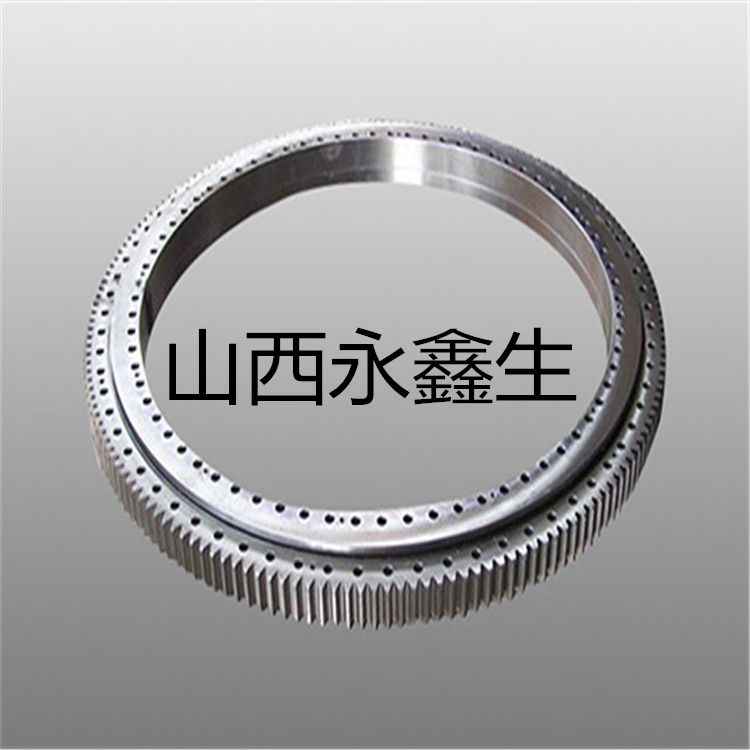

三、鍛造

1.根據(jù)鍛件的材料、形狀、尺寸及工藝要求選擇相應的鍛造設備。鍛件必須在工藝文件指定的設備上進行鍛造。

2.鍛造前操作人員應熟悉鍛件圖及工藝文件。

3.鍛造前所用工、模具必須采用正確的方法預熱至規(guī)定的溫度。

4.根據(jù)鍛件復雜程度、材料和工藝要求,選用合適的潤滑劑。

5.坯料在鍛造前和鍛造過程中應注意去除氧化皮。

6.鍛造時,必須嚴格控制始鍛溫度、終鍛溫度、變形程度和變形速度。

7.鍛造操作過程中,必須嚴格按照工藝規(guī)程和工序卡進行。并隨時注意坯料變形是否正常,如發(fā)現(xiàn)折摺、裂紋等缺陷,必須立即采用適當方法加以清除,在不影響鍛件質量情況下方可繼續(xù)鍛造。

8.鍛件的冷卻,應按鍛件工藝規(guī)程規(guī)定的冷卻方法進行。

9.鍛后熱處理應按有關工藝文件進行。可以按生產廠的工藝規(guī)程進行,也可按使用廠提出的工藝要求執(zhí)行,但必須在簽定合同時注明。

10.I、II類鍛件,必要時應提出專用工藝說明書,并應進行初始生產工藝、工裝的試驗,驗證合格后方可投入生產。I、II類鍛件應按鍛件圖號,建立質量檔案。

11.鍛件的切邊、沖孔、校正溫度應根據(jù)鍛件工藝規(guī)程的有關規(guī)定進行。

12.鍛件表面應按如下的要求進行清理:

a.表面清理應按工藝要求選用噴砂、拋丸、滾筒、酸洗或其他方法。清理后的鍛件表面質量應符合技術文件要求;

b.鍛件表面缺陷允許清理,清理深度及深寬比按相應鍛件技術標準規(guī)定;

c.采用酸洗清理時,酸洗溶液應按相應的技術文件進行定期化驗和更換。鍛件不允許酸洗過度。

四、鍛件檢驗

1.工序檢驗

1.1每批鍛件必須進行“首件三檢”制度,檢驗合格后方可正式投產。生產中嚴格執(zhí)行自檢、互檢和專檢。

1.2工序檢驗員應對生產現(xiàn)場進行巡回檢查,對鍛件加熱爐溫度的控制、鍛造操作情況進行監(jiān)控,并定期抽檢鍛件的外形尺寸及表面質量。

1.3鍛件(或坯料)經檢驗合格后,檢驗員應在工序卡或記錄卡上簽字后方可轉入下道工序。

2.鍛件終檢

2.1模鍛件終檢應按鍛件圖及合同等有關規(guī)定進行。

2.2自由鍛鍛件終檢應按鍛件圖及合同等有關規(guī)定進行。

2.3在規(guī)定的鍛件部位上打檢驗印記(或掛標簽)或其他標記均可。

3.合格證

合格證應由檢驗部門按有關技術標準或合同要求填寫和簽發(fā)鍛件合格證。

4.不合格品

經檢驗部門檢驗,確認為不合格的鍛件,應隔離存放,并交質保體系的不合格品處理機構進行處理。

生產過程中,發(fā)現(xiàn)質量問題,應立即停止生產并及時組織分析,找出原因并提出處理辦法或改進措施,并經生產驗證確認產品合格后,方可恢復生產。

定期進行用戶(或下道工序)的查訪工作,對查訪中用戶提出的意見及反饋的信息要及時研究處理。