超塑性是指金屬在一定溫度范圍內(nèi)和一定組織結(jié)構(gòu)條件下,以一定低應(yīng)變速率進行變形時可出現(xiàn)超常好的塑性指標,且流動應(yīng)力極低的金屬特性。又分為微晶超塑性和相變超塑性。等溫鍛造是在保持鍛件的鍛造溫度基本不變的情況下進行鍛造,一般是在十分慢的變形速度下進行,因此合適的等溫鍛造條件常可使金屬在超塑性狀態(tài)下變形。

鈦合金、高溫合金和粉末合金采用等溫鍛造時,因鍛造溫度范圍窄,變形抗力大,故常常必須將變形溫度、變形速度和毛坯晶粒度調(diào)整到超塑性狀態(tài),從而使材料的流動應(yīng)力大幅度降低,以實現(xiàn)用比常規(guī)鍛造小得多的載荷來生產(chǎn)鍛件。

等溫鍛造時應(yīng)保持模具的溫度基本不變并等于鍛件的溫度,以消除鍛件毛坯與模具之間的熱傳導(dǎo)損失。

等溫鍛造(超塑性)具有以下顯著的優(yōu)點:

1.顯著提高金屬材料的塑性。

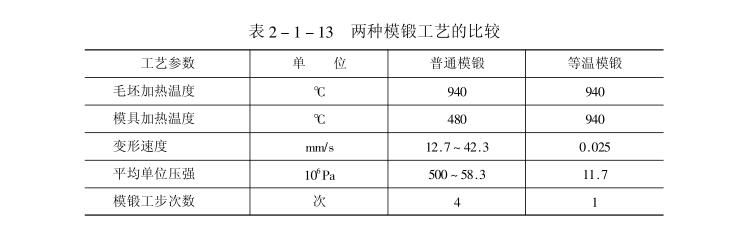

2.極大地降低了金屬的變形抗力,只相當于普通模鍛的幾分之一到幾十分之一。

3.能使形狀復(fù)雜、薄壁、高筋的鍛件在一次模鍛中鍛成,而用普通模鍛時,則需要多次模鍛(多次加熱),從而影響鍛件表面質(zhì)量,普通模鍛時鍛件缺陷的表面厚度為0.25mm左右,而等溫模鍛件則為0.05mm左右。

4.金屬充滿型槽的性能良好,可以得到尺寸精密的鍛件,減少切削加工量,節(jié)約金屬。

5.鍛件晶粒組織細小均勻,因此產(chǎn)品整體上有均勻的力學性能。

表2-1-13為鈦合金渦輪盤鍛件的兩種模鍛工藝的比較。

用于等溫鍛造的模鍛液壓機應(yīng)具有下述兩個特點:

1.要能在整個模鍛過程中(大約2~8min)保持模具溫度等于鍛件的鍛造溫度。

2.要能控制比較合適的很慢的變形速度,且在不同變形階段能有不同的最佳變形速度。例如在毛坯變形的初始階段,可以采取較大的應(yīng)變速率進行鍛造,然后再以小應(yīng)變速率鍛造,最后從毛坯的充填需要和材料的反彈角度考慮,進行一段時間保壓。