大型筒類鍛件多應(yīng)用于壓力容器,壓力容器的發(fā)展趨勢(shì)是大型化和整體化,設(shè)備的大型化使鍛件尺寸越來(lái)越大,有些鍛件尺寸已超過(guò)現(xiàn)有壓機(jī)的鍛造能力。

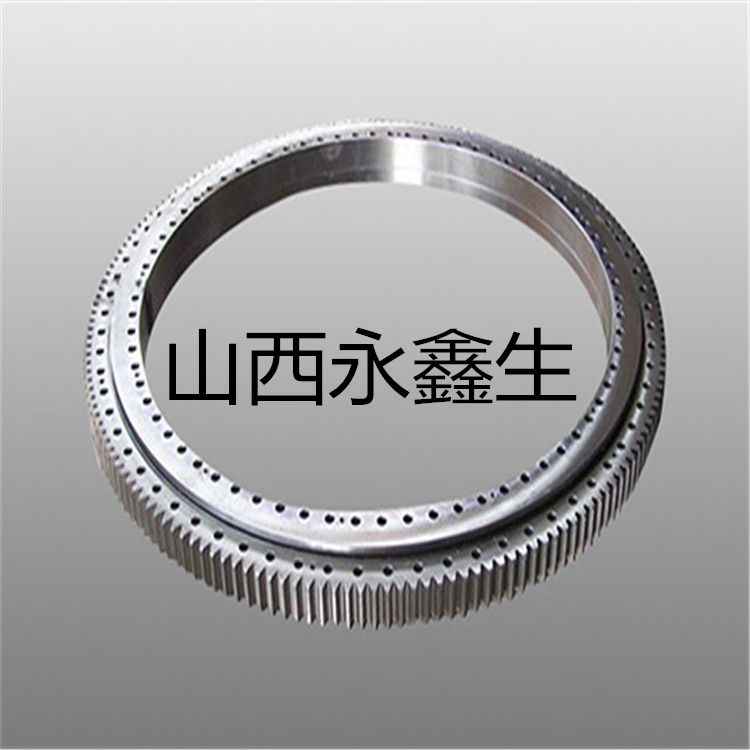

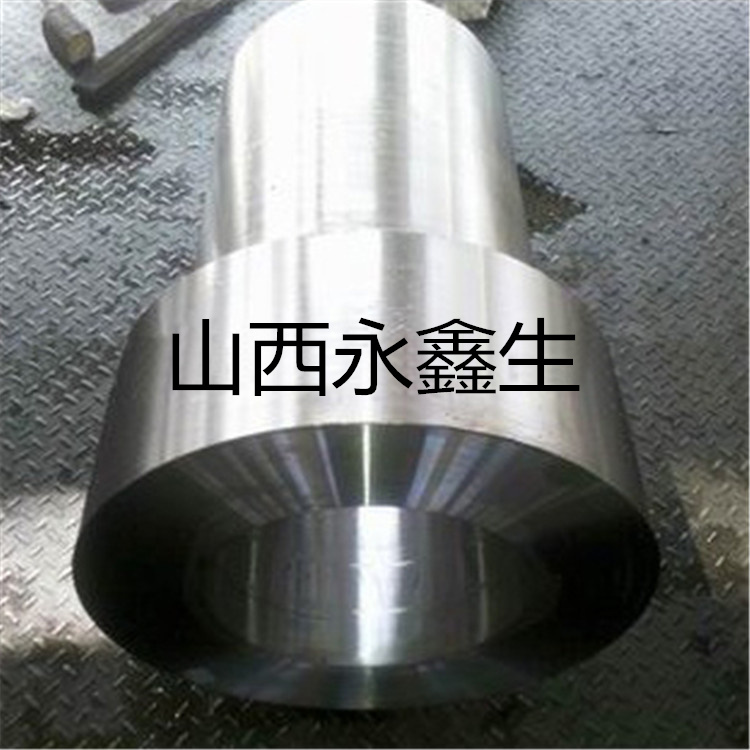

我公司制造了超大筒體鍛件,材質(zhì)為20MnMoNb,其外徑達(dá)到Φ9040mm,高度為 2700 mm,重達(dá)216t。技術(shù)條件要求鍛件兩端取樣且需焊接熱緩沖塊,按T x T/4和T x T/2取樣進(jìn)行性能檢驗(yàn)( T為鍛件實(shí)際厚度 )。鍛件制造難度大,特別是成形和熱處理難度較大。

晶粒度檢驗(yàn)方法按GB/T 6394-2002《金屬平均晶粒度測(cè)定方法》執(zhí)行,晶粒度應(yīng)為5級(jí)或5級(jí)以上。

非金屬夾雜物檢驗(yàn)方法按GB/T 10561—2005《鋼中非金屬夾雜物含量的測(cè)定一標(biāo)準(zhǔn)評(píng)級(jí)圖顯微檢測(cè)法》中A法執(zhí)行,其中A、B、C、D及 DS類夾雜物均不大于1、5級(jí) ,A+C類夾雜物不大于2、5級(jí),B+D類夾雜物不大于2、5級(jí),且總和不大于4、5級(jí)。

Φ9m 筒體鍛件的主要制造過(guò)程包括煉鋼→鍛造→鍛后熱處理→性能熱處理→性能檢驗(yàn)。其中熱加工工藝過(guò)程對(duì)最終產(chǎn)品質(zhì)量均有影響,因此可通過(guò)控制熱加工工藝過(guò)程來(lái)控制最終產(chǎn)品質(zhì)量。

筒節(jié)鍛件所用鋼錠采用精選的原材料和鐵合金,電爐冶煉加爐外精煉。鋼水經(jīng)合理控制化學(xué)成分、真空冶煉并真空澆注,保證得到高純凈度的鋼。

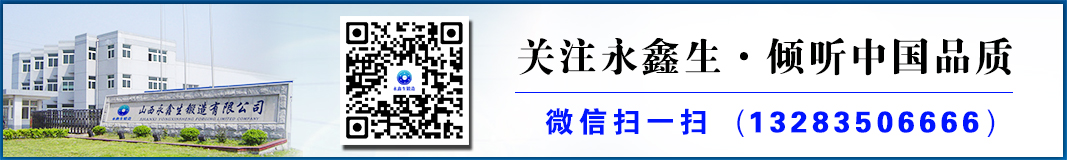

由于筒體鍛件尺寸超過(guò)現(xiàn)有水壓機(jī)的開檔尺寸,無(wú)法利用水壓機(jī)直接鍛造出成品。筒體鍛件的鍛造在 150MN水壓機(jī)和筒體軋機(jī)上完成。先利用水壓機(jī)鍛造出半成品,然后在筒節(jié)軋機(jī)上軋制出成品。筒節(jié)的鍛造過(guò)程為:鐓粗、沖孔→芯棒、拔長(zhǎng)→馬杠擴(kuò)孔→軋制出成品。

由于大型筒體鍛件特別是厚壁的筒體鍛件通過(guò)鍛造過(guò)程很難得到細(xì)小的晶粒,鍛造完成后心部溫度仍然很高,晶粒會(huì)長(zhǎng)大。在鍛件鍛造完成后進(jìn)行鍛后熱處理,其主要作用是調(diào)整和細(xì)化晶粒,為后續(xù)性能熱處理做好組織準(zhǔn)備。

鍛件可通過(guò)性能熱處理獲得優(yōu)良組織和性能,特別是低溫韌性,性能熱處理一般采用水淬。性能熱處理的溫度、時(shí)間和奧氏體化后的冷卻速率對(duì)獲得良好性能至關(guān)重要。

性能熱處理后,在筒節(jié)水口端周 向?qū)ΨQ180。取下性能試料兩塊A、B,在冒口端與水口端試料順時(shí)針轉(zhuǎn)90°的位置周向?qū)ΨQ180°取下性能試料兩塊C、D。按要求分解試樣后,先經(jīng)歷模擬焊后熱處理,再加工成相應(yīng)試樣進(jìn)行性能檢驗(yàn)。最大模擬焊后熱處理為 610~620℃×21h,最小模擬焊后熱處理為610~620℃×5h。在正常產(chǎn)品檢驗(yàn)以外,對(duì)每塊試料進(jìn)行了全厚度不同部位的性能檢驗(yàn)。

Φ9m超大筒節(jié)鍛件的不同部位性能結(jié)果均滿足技術(shù)條件要求,且各項(xiàng)性能相對(duì)較為均勻,說(shuō)明現(xiàn)有制造工藝是可行的。

現(xiàn)在筒體鍛件的強(qiáng)度余量較大,沖擊功余量相對(duì)較小,后續(xù)研究考慮優(yōu)化成分和工藝,使強(qiáng)度和沖擊功達(dá)到最優(yōu)匹配。

Φ9m超大筒體鍛件的成功制造拓展了我國(guó)筒形鍛件的制造能力,使我國(guó)掌握了超大直徑筒形鍛件的熱加工技術(shù),特別是鍛件成形和熱處理技術(shù)。