坯料質(zhì)量可根據(jù)鍛件質(zhì)量、燒損、各種工藝損耗(飛邊、連皮、芯料、切頭等)等進(jìn)行計(jì)算。

由于胎模鍛工藝常用于中小廠、中小批生產(chǎn),工藝變化多樣,所以坯料質(zhì)量通常是先經(jīng)概略計(jì)算,再采用試鍛方法確定。當(dāng)采用無(wú)飛邊燜形工藝時(shí),需嚴(yán)格控制坯料質(zhì)量,否則不可能生產(chǎn)出好的成品。套模燜形的鍛件,在模具變形較大時(shí),每次投料前應(yīng)重新測(cè)量尺寸,核定坯料質(zhì)量。

在確定胎模鍛坯料尺寸時(shí),如系采用掉模成形,坯料直徑一般應(yīng)等于或略大于鍛件最大直徑。若無(wú)合適的坯料,則可增加拔長(zhǎng)或鐓粗工序。胎模鍛多在中小型工廠(車(chē)間)使用,鍛件種類(lèi)繁多,倉(cāng)庫(kù)材料規(guī)格很難齊全,經(jīng)常出現(xiàn)“量材使用”, “材料代用”的情況,不能按工藝最優(yōu)選用,以下原則可供參考。

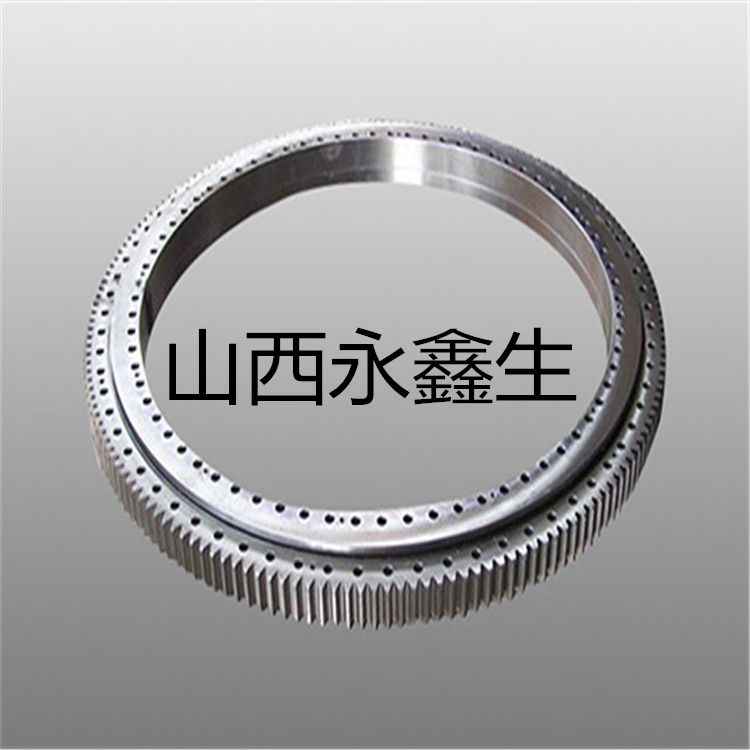

1.對(duì)鐓粗成形為主的鍛件,合適的長(zhǎng)徑比應(yīng)在(0.8~1.0)與(2.0~2.5)之間,這樣便于剪切下料并在鐓粗時(shí)不產(chǎn)生縱向彎曲。

2.對(duì)以拔長(zhǎng)成形為主的鍛件,坯料直徑與拔長(zhǎng)部分所需長(zhǎng)度比應(yīng)大于0.3,否則拔長(zhǎng)后端面產(chǎn)生凹心。

3.對(duì)局部鐓粗成形的鍛件,坯料直徑應(yīng)等于或略小于(1~5mm)鍛件桿部直徑尺寸。

胎模鍛設(shè)備能力選用要點(diǎn):胎模鍛設(shè)備能力的選用,重點(diǎn)不在于準(zhǔn)確計(jì)算變形力(功),而在于靈活掌握各類(lèi)設(shè)備能力特點(diǎn)和影響變形力的因素,充分利用現(xiàn)有設(shè)備能力。

1.設(shè)備能力選用,首先需考慮胎模成形方法及胎模類(lèi)型。同一鍛件采用的成形方法不同,所需設(shè)備能力大小也不相同。

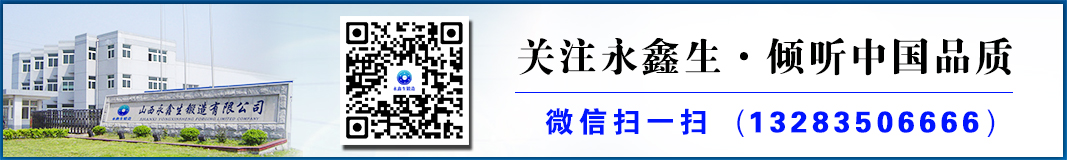

其次要考慮所需設(shè)備能力最大的燜形工序的特點(diǎn):整體燜形或局部燜形;坯料直接燜形或制坯后燜形;一次燜形或切飛邊后重復(fù)燜形等。如一臺(tái)階軸合模整體燜形需3t蒸汽錘改用型摔局部成形僅需400kg空氣錘。一單凸緣鍛件采用鐓擠工藝時(shí),當(dāng)設(shè)備能力足夠時(shí),則凸緣可順利擠出;當(dāng)設(shè)備能力不夠時(shí),則鐓擠工藝方法無(wú)法采用。一齒輪鍛件合模成形時(shí),分模面為承擊面(同錘上開(kāi)式模鍛),面積較大,模具壽命較高;但用套模成形時(shí)則由模腔鍛件承擊,面積較小,若設(shè)備打擊能量過(guò)大,則多余打擊能量將使模套產(chǎn)生漲大變形,甚至破裂。

2.中小型工廠鍛造車(chē)間里,進(jìn)行胎模鍛造的主要設(shè)備為蒸汽錘和空氣錘,臺(tái)數(shù)不多,噸位級(jí)差較大。一般現(xiàn)場(chǎng)條件下沒(méi)有可能根據(jù)計(jì)算來(lái)選擇設(shè)備,而只是估算一下在哪臺(tái)設(shè)備上成形更為有利,更能均衡設(shè)備負(fù)荷。這樣“小設(shè)備于大活”或“一錘多用”,就是常有的事了。